论文推荐│HACCP体系在预熟杂豆生产中的应用

HACCP体系在预熟杂豆生产中的应用

作 者

赵悦彤1,2,张世成1,2,*曹冬梅1,2,3,4

作者单位

1. 黑龙江八一农垦大学 食品学院

2. 黑龙江省农产品加工与质量安全重点实验室

3. 国家杂粮工程技术研究中心

4.黑龙江省杂粮加工及质量安全工程技术研究中心引用格式

赵悦彤,张世成,曹冬梅.HACCP体系在预熟杂豆生产中的应用[J].农产品加工,2025,(02):106-110.

基金项目

国家重点研发计划项目(2018YFE0206300);黑龙江省杂粮生产与加工优势特色学科项目(2022-78)。

摘 要

为确保预熟杂豆的质量安全,将危害分析与关键控制点(Hazard analysis and critical control point,HACCP)应用到预熟杂豆的加工过程中。对预熟杂豆的加工步骤进行危害分析,确定关键控制点(Critical control point,CCP),设定CCP的关键限值,建立监控程序,及时采取纠偏措施;同时,通过定期的验证和记录保持,确保整个HACCP计划的有效实施,及时发现并解决潜在的食品安全问题。研究确定了杂豆验收、蒸煮、包装为CCPs,针对CCPs制定了HACCP计划,将显著危害降低至可接受的水平,有效提升了预熟杂豆产品的安全性和品质,为消费者提供更高标准的食品安全保障。

关 键 词

危害分析与关键控制点;预熟杂豆;

质量安全;监控程序;纠偏措施

正 文

杂豆也称为豆类杂粮,包括绿豆、红小豆、芸豆、鹰嘴豆、豌豆等,因其含有维生素、碳水化合物、矿物质、蛋白质等丰富的营养成分而备受关注[1]。杂豆中还含有一些功能性成分,如酚酸、黄酮、植物甾醇等,具有调节人体代谢、降低血脂、预防心血管疾病等功能[2-3]。然而,由于杂豆的质地较硬,其烹饪时间和方式需要花费更多的耐心和技巧。此外,杂豆中含有胰蛋白酶抑制剂、植物凝集素、单宁、皂苷等抗营养因子,可能会引发机体功能障碍,对人体免疫系统带来危害[4],需要经过热加工处理将其去除。但若加热不充分可能会导致抗营养因子未完全去除,而对人体健康带来不利的影响。因此,杂豆预熟化处理成为了一项备受关注的技术,能够显著缩短烹饪时间,改善口感,也更容易消化,为快节奏的现代生活提供了便利。

然而,在杂豆预熟化处理过程中,存在生物性、物理性、化学性的风险因素,影响食品的品质与安全。例如,在杂豆原料收购环节易发生原料农药残留、重金属残留超标的问题,在加工环节易出现由环境卫生不达标而造成的产品受到污染的现象。目前,我国大多数预熟杂豆加工企业都是中小型企业,其对于食品安全管理的标准也存在差异,导致产品质量无法得到保证。因此,相关企业必须建立严格的食品安全管理体系,保证预熟杂豆产品的质量和安全。HACCP体系作为一种有效控制食品危害的方法,能够识别、评估和控制食品安全风险[5],因此,基于HACCP原理,对预熟杂豆加工过程的潜在危害进行分析,根据确定的CCP制定控制措施,以确保预熟杂豆产品的安全性和质量,从而为消费者提供健康、安全的食品选择。

1 HACCP的基本原理

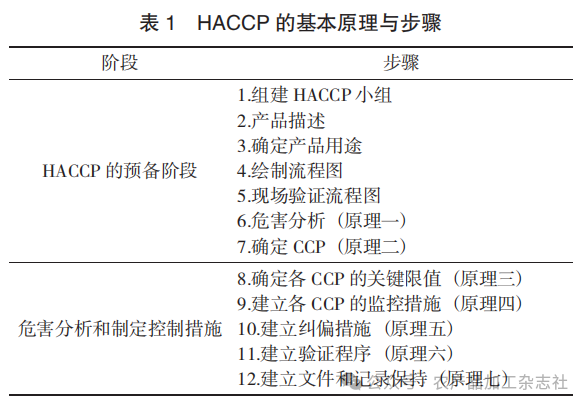

HACCP作为一种预防性的方法,通过分析潜在危害并采取控制措施,以减少或消除食品中的危害物质,确保最终产品的安全性[6]。HACCP由7个基本原理组成,这些原理为确保食品生产过程中的安全性提供了指导[7]。企业在进行HACCP计划的制定和实施时,通常需要遵循12个步骤,这12个步骤将基本原理转化为实际操作的具体指南,确保了食品生产过程的安全性。

HACCP的基本原理与步骤见表1。

2 HACCP在预熟杂豆生产中的建立

2.1 HACCP的预备阶段

2.1.1 建立HACCP小组

在组建HACCP小组时,应确保小组成员具备与公司食品生产相关的专业技术能力,小组成员应来自企业的不同部门,必要时还可以邀请外部专家加入。团队成员必须拥有关于企业产品、生产流程和潜在危害的专业知识及经验,并接受过相应培训[8]。

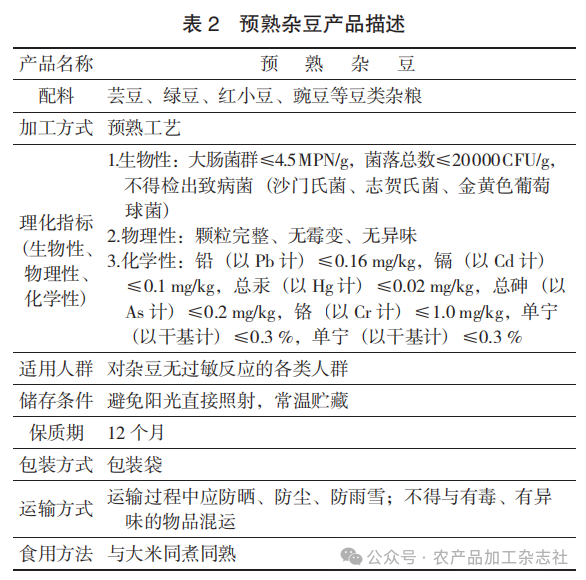

2.1.2 产品描述

预熟杂豆产品描述见表2。

2.1.3 确定产品用途

预熟杂豆可作为主食伴侣,与大米同煮同熟。

2.1.4 绘制流程

杂豆验收→除杂→清洗、浸泡→沥水→蒸煮→烘干→冷却→筛分→包装→入库储存。

工艺描述如下:

1)杂豆验收。在杂粮收购时需验证供方提供的包含粮食卫生标准所要求的所有农残和重金属残留检测合格的检验报告,检验结果应符合《食品安全国家标准 食品中农药最大残留限量》GB 2763—2021、《食品安全国家标准 食品中污染物限量》GB 2762—2017等国家标准,化验合格后接收。同时,应提供《杂豆检验报告单》,根据《进货查验制度》中对原料控制的要求,对不合格的杂豆进行相应处理。

2)除杂。通过初筛、风选、磁选、分级等除杂工序除去杂豆原料中的砂石、杂草、碎屑、金属块等杂质。

3)清洗、浸泡。用加工用水清洗杂豆,洗去杂豆表面的杂质和灰尘,直至水不浑浊、无漂浮物。浸泡温度可设置为25~50 ℃,浸泡时间为4~16 h,浸泡后杂豆的含水量以30%~50%为宜。此环节注意加工用水应符合《生活饮用水卫生标准》GB 5749—2006的规定。

4)沥水。将浸泡后的杂粮沥干水分。

5)蒸煮。采用蒸煮箱对杂豆进行蒸煮处理,蒸煮时间为15~30 min,蒸煮后的杂豆颗粒无硬芯、表观无破裂。

6)烘干。用烘箱将蒸煮后的杂豆烘干,干燥温度控制在90 ℃以下,烘干后杂豆的水分应低于13%。

7)冷却。采用风冷或自然冷却方式将预熟杂豆冷却至室温,冷却间环境温度应不高于30 ℃,冷却后物料温度低于30 ℃。

8)筛分。采用振动筛处理,去除在制作过程中产生的破碎杂豆,筛孔直径选择3~4 mm。

9)包装。包装应能在正常的贮存、运输、销售条件下最大限度地保护产品的安全性和食用品质。包装应符合《粮食销售包装》GB 17109—2008的规定和卫生安全要求。预熟杂豆的包装材料应符合《食品接触材料及制品用添加剂使用标准》GB 9685—2016和《食品接触材料及制品安全标准》GB 4806.7—2023的规定。

10)入库储存。产品应贮存在阴凉、通风、干燥的库房内,采取必要的防尘、防污染、防雨、防潮等措施,贮存温度控制在20~25 ℃。

2.1.5 现场确认流程图

由熟悉操作工艺的HACCP小组人员对所有操作步骤在操作状态下进行现场核查,确认并证实与所制定流程图是否一致,并在必要时进行修改。

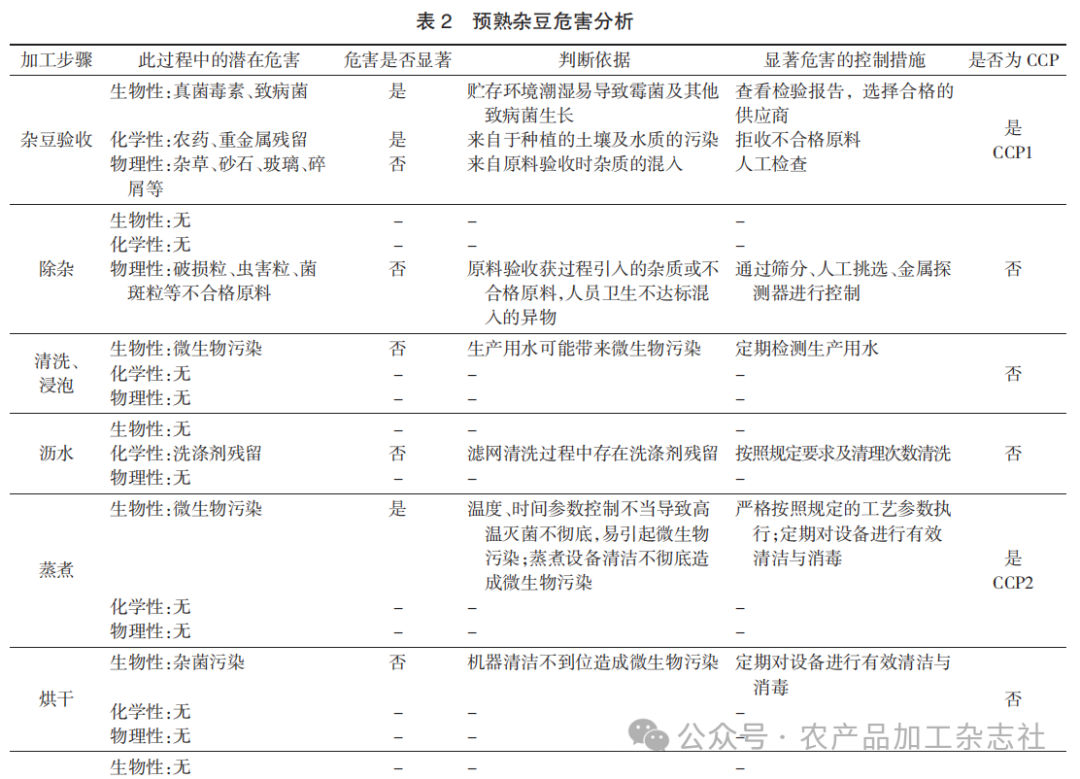

2.2 危害分析和制定控制措施

2.2.1 危害分析

根据预熟杂豆的工艺流程分析加工过程中的生物性、化学性、物理性的潜在危害,判断危害是否显著,制定危害分析表。

预熟杂豆危害分析见表2。

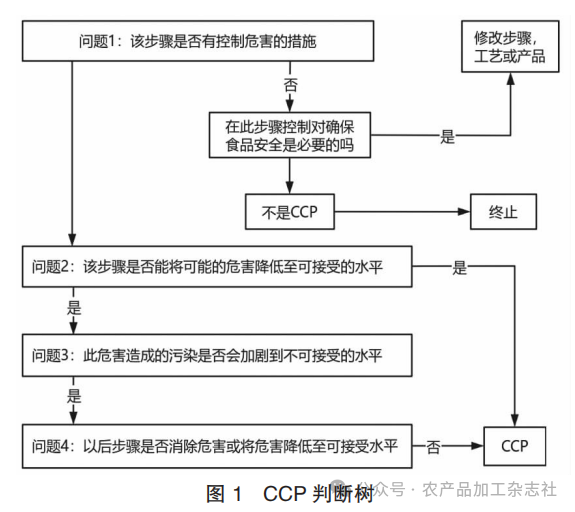

2.2.2 确定CCP

确定关键控制点是指在食品生产过程中,识别出可能对食品安全产生重大影响的环节,并在这些环节上实施控制措施,以确保食品安全。根据预熟杂豆的加工流程与危害分析表,结合CCP判断树确定预熟杂粮加工环节的CCP。通过分析确定了杂豆验收、蒸煮、包装为CCPs。

CCP判断树见图1。

2.2.3 设定CCP的关键限值

建立关键限值是指确定CCP所需的关键限制条件,每个CCP会由一个或多个关键限值,这些限值是在生产过程中监控和控制的参数[9]。关键限值的确定通常根据相关法律标准、指导文件等作为参照依据,旨在确保生产过程中危害的控制和预防。

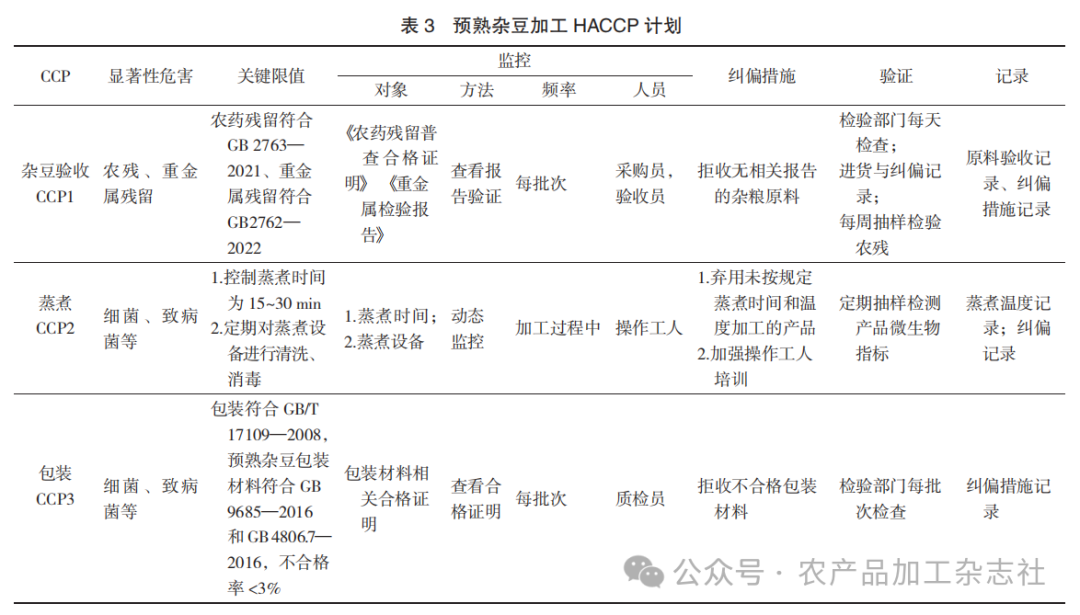

预熟杂豆加工HACCP计划见表3。

2.2.4 设定CCP的监控程序

HACCP小组应在每个关键控制点建立监视系统,监视系统从监控对象、监控方法、监控频率、监控人员4个方面进行,确保预熟杂豆加工过程中的危害风险在可控范围内[10]。

2.2.5 建立纠偏措施

当偏离安全界限时,应制定纠正措施并建立纠正行动计划,若CCP未能满足控制限度,及时采取相应措施,对已产生偏差的食品进行全面的安全性评估,纠正产生的偏差,以实施食品质量安全的有效性[11]。HACCP小组应在危害控制计划中规定关键限值超出时的纠正措施,查明关键限值超出的原因,使关键限值恢复到可控状态,并防止再次发生。

2.2.6 建立验证程序

验证不仅是确认HACCP计划的有效性,也是一个持续改进的过程。通过不断的验证和分析,可以发现潜在的改进点,并及时采取措施进行改进,以提高食品安全管理体系的效率和效果。HACCP计划应每年进行一次验证,但当系统发生故障或产品加工方法改变时需及时验证,结果必须统一记录归档[12]。

2.2.7 建立文件和记录保持

此环节需要确保所有与HACCP计划相关的文件都得到有效管理和维护。这些文件包括但不限于风险评估报告、HACCP计划文档、监控记录、验证报告、培训记录、程序手册等。文档统一归档,并由相关负责人进行审核签字,保存2年以上,以便随时查询和追溯[13]。

3 结语

研究了HACCP体系在预熟杂豆生产中的应用,通过分析确定了杂豆验收、蒸煮、包装为CCPs,并针对每个CCP设定了关键限值,建立了监控措施。当关键限值偏离安全界限时,及时采取纠偏措施进行纠正,并进行验证与记录,将风险最大程度降低。将HACCP体系应用到预熟杂豆的生产过程,不仅保证了产品质量的安全性,同时也为预熟杂豆加工行业的安全管理提供了参考和借鉴。HACCP不仅是一种管理工具,更是推动企业可持续发展的重要推动力,通过不断完善和执行HACCP体系,企业能够更好地适应市场需求,为行业发展注入新的活力。

参考文献:

[1]杜亚军,李红梅,李云龙. 杂豆主食化研究进展[J]. 食品研究与开发,2021,42(11):183-188.

[2]蔡文强,崔嘉航,刘瑞,等. 杂豆膳食纤维生理功能及其作用机制研究进展[J]. 食品研究与开发,2023,44(16):185-192.

[3]向月,曹亚楠,赵钢,等. 杂粮营养功能与安全研究进展[J]. 食品工业科技,2021,42(14):362-370.

[4]何磊,于宁,陈颖. 杂豆营养成分和抗营养因子及其生物学功能研究进展[J]. 粮食与油脂,2023,36(5):34-39.

[5]郭欣硕,孙毅,唐治宇,等. HACCP体系在冻煮杂色蛤肉工艺中的应用[J]. 现代农业科技,2024(3):144-148.

[6]AWUCHI C G. HACCP,quality,and food safety management in food and agricultural systems[J]. Cogent Food & Agriculture,2023(1):6280-6288.

[7]JENSEN H H. Food-system risk analysis and HACCP[J]. Frontis,2003(6):71-85.

[8]李华,杨晨露,王华. 葡萄酒质量安全风险与管理[J].食品科学技术学报,2021,39(5):1-8.

[9]刘丹,潘成康,路虎. HACCP体系在酱香型白酒生产中的应用研究[J]. 酿酒科技,2023(9):89-92.

[10]王俊,朱海兰,任文彬,等. HACCP管理体系在柚子皮果酱生产中的应用[J]. 农产品加工,2023(2):91-93,99.

[11]MURESAN C C,MARC R A,JIMBOREAN M,et al. Food safety system(HACCP)as quality checkpoints in a Spin-off small-scale yogurt processing plant[J]. Sustainability,2020(22):9472-9476.

[12]黄小华,常臻,热娜,等. 出口单冻扇贝柱的HACCP体系建立及验证程序的思考[J]. 食品与发酵科技,2023,59(6):130-134.

[13]冼燕萍,王欣,徐晓丽,等. HACCP体系在控制湿粉生产过程中米酵菌酸形成的应用[J]. 现代食品科技,2024,40(6):260-267. ◇

编辑:刘 嘉

审核:关 颖